鍛造は、通常、ハンマーまたはプレスを介して、局所的な圧縮力を適用することにより金属を形作ることを含む基本的な金属加工プロセスです。このプロセスは、穀物構造を改良し、内部欠陥を排除することにより、金属の強度、耐久性、疲労抵抗を高めます。鍛造の世界では、2つの主要な方法が際立っています。 オープンダイ鍛造 そして 閉じたダイ 。どちらも金属を変換することを目指していますが、それらはアプローチ、ツール、および最終製品の特性が大きく異なります。

オープンダイ鍛造:無制限の形状の芸術

オープンダイ鍛造 、しばしば「自由forging」と呼ばれることは、材料を完全に囲まない複数のダイの間にワークを形作る金属形成プロセスです。代わりに、ダイ(通常は平らまたは単純な輪郭で)が繰り返し攻撃して金属を締めて圧縮し、適用された力に垂直に流れて膨張させます。オペレーターは、プロセス中にワークピースを継続的に操作および再配置し、徐々に希望の形状を達成します。

それがどのように機能するか

オープンダイでは、加熱された金属ビレットが静止した下部ダイに配置されます。ハンマーまたはプレスに取り付けられたアッパーダイは、下降し、材料に力をかけます。金属が変形すると、外側に広がります。オペレーターは、ストローク間のワークピースを回転および操作し、動揺(長さの減少、断面の増加)、コグ(厚さの減少、長さの増加)、ピアスなどのさまざまな操作を可能にします。この反復プロセスは、内部粒子構造を改良し、そのような機械的特性を改善します。

Open Die Forgingの利点

-

大部分の機能: Open Die Forgingは、ダイサイズによって課せられる厳格な制限がないため、非常に大きくて重いコンポーネントを生産するのに最適です。

-

柔軟性とカスタマイズ: 完全に密閉されたダイが存在しないと、形状の柔軟性が向上し、ジオメトリが変化するカスタムまたは1回限りの部品を生成する能力が可能になります。これにより、プロトタイプと低容量の生産に適しています。

-

改善された材料特性: オープンダイの鍛造中の金属の連続的な作業は、優れた粒子の流れ、微細構造の改善、多孔性の低下、疲労抵抗や衝撃強度などの機械的特性の強化につながります。

-

ツールコストの削減: Open Die Forgingで使用されるダイは、閉じたダイの鍛造に必要な複雑なダイと比較して、より簡単で、生成するのが安価です。

-

材料廃棄物の減少(単純な部品の場合): 単純な形状の場合、過剰な材料を作り直すことができ、無駄が少なくなります。

オープンダイの鍛造の短所

-

より低い次元の精度: オープンダイ鍛造で緊密な許容範囲を達成することは困難な場合があり、多くの場合、正確な次元を満たすためにその後の機械加工操作が必要です。

-

複雑な形状の効率が低い: 非常に複雑なまたは複雑な幾何学を生成することは、オペレーターのスキルに大きく依存しているため、オープンダイの鍛造で時間がかかります。

-

より高い人件費: このプロセスは、熟練したオペレーターによるワークピースの継続的な操作が必要であるため、労働集約的です。

-

生産率の遅い: オープンダイは一般に、閉じたダイの鍛造と比較してより遅いプロセスであり、大量生産には適していません。

Open Die Forgingのアプリケーション

Open Die Forgingは、高強度と構造的完全性が最も重要な大型の頑丈なコンポーネントに一般的に使用されます。例は次のとおりです。

-

工業用シャフトとスピンドル: 発電、鉱業、重機用。

-

リングとシリンダー: 圧力容器、タービン、航空宇宙用途で使用されます。

-

ブランクとブロック: さまざまな業界でさらに処理または完成したコンポーネントとしてのプリフォーム。

-

ツーリングコンポーネント: ダイ、マンドレル、および高強度を必要とするその他のツール。

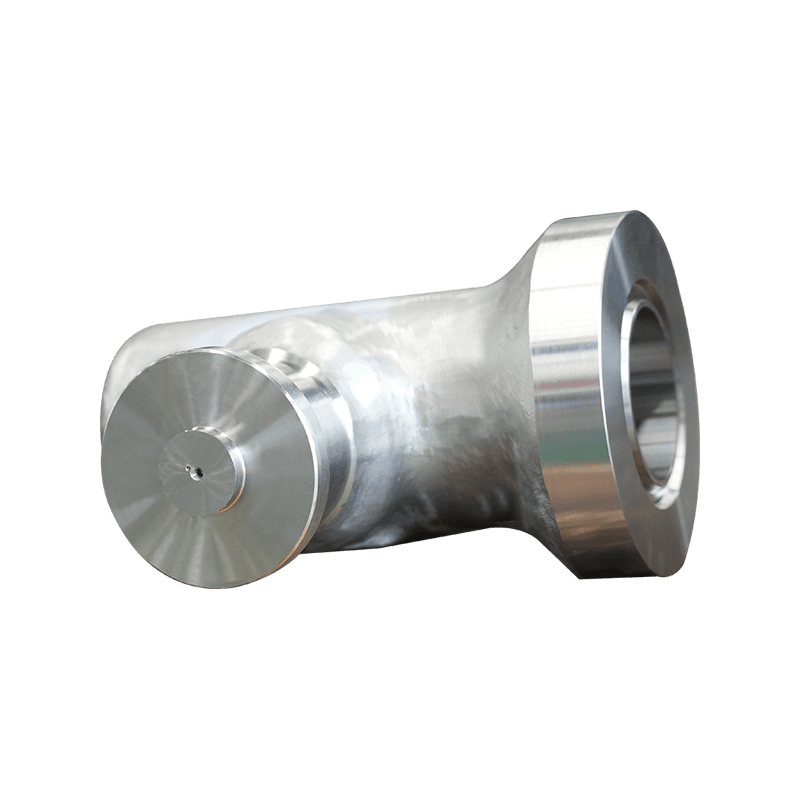

閉じたダイの鍛造:精度と再現性

閉じたダイ 、「Insirves Die Forging」とも呼ばれますが、材料を完全に囲むキャビティ内に加熱された金属ビレットを配置することが含まれます。その後、金属は高圧または複数のハンマーの衝撃を受け、ダイ印象の複雑な輪郭を流して満たすように強制します。 「フラッシュ」と呼ばれる少量の過剰な材料がダイキャビティから絞り出され、ダイが完全に満たされていることを示しています。このフラッシュは後でトリミングされます。

それがどのように機能するか

このプロセスは、通常は上下のダイで構成される正確に機械加工されたダイのセットから始まり、それぞれが最終製品の形状の一部を形成する特定の印象を持っています。加熱された金属ビレットは下部のダイに配置され、上部のダイが下降し、金属をダイキャビティに押し込みます。金属は巨大な圧力の下で流れ、ダイのすべての細部を埋めます。最終的な形状を徐々に達成し、材料の流れを最適化し、寿命を最適化するために、順番に複数の印象を使用することができます(例えば、プリフォーム、ブロッキング、仕上げ)。

閉じたダイの鍛造の利点

-

高次元の精度と再現性: 閉じたダイは、タイトな許容範囲と優れた表面仕上げの部品を生成し、その後の加工の必要性を最小限に抑えます。これにより、同一の部品の大量生産に最適です。

-

複雑なジオメトリ: 複雑なダイインプレッションを作成する能力により、オープンダイの鍛造で達成することが挑戦的または不可能な複雑な形状の生成が可能になります。

-

優れた機械的特性: オープンダイの鍛造のように、閉じたダイは穀物構造を改良し、強度、延性、耐衝撃性を高めます。制御された流れは、最適な粒子配向を保証します。

-

材料廃棄物の削減(複雑な部品の場合): フラッシュは生成されますが、複雑な形状の全体的な材料利用は、正確な形状のために効率的になります。

-

高い生産率: ダイが作られると、閉じたダイの鍛造は高度に自動化され、迅速な生産サイクルと大量の出力につながります。

閉じたダイの鍛造の欠点

-

高いツールコスト: 複雑で正確に機械加工されたダイの設計と製造は高価であり、低容量の生産ランやプロトタイプでは、閉鎖されたダイの鍛造効果が低くなります。

-

サイズの制限: 閉じたダイの鍛造によって生成される部品のサイズは、鍛造装置の容量と、大きく複雑なダイを作成する能力によって制限されます。

-

柔軟性が低い: ダイが作られると、それらは特定の部分に固有のものになります。設計の変更には、新しいダイ、コストの増加、リードタイムが必要です。

-

フラッシュ形成の可能性: 制御されている間、フラッシュの形成にはトリミング操作が必要であり、全体的なプロセスに小さなステップを追加します。

閉じたダイの鍛造のアプリケーション

閉じたダイは、高容量で高強度、精度、一貫した品質を必要とするコンポーネントに広く使用されています。一般的なアプリケーションには以下が含まれます。

-

自動車コンポーネント: クランクシャフト、コネクティングロッド、ギア、ステアリングナックル、サスペンションパーツ。

-

航空宇宙産業: タービンブレード、着陸装置コンポーネント、および強度と重量の比率が重要な構造部品。

-

石油とガス: 高い圧力や過酷な環境に耐える掘削コンポーネント、バルブボディ、フランジ。

-

ハンドツール: 耐久性を要求するレンチ、プライヤー、およびその他のツール。

-

農業機械: 要求の厳しい条件で堅牢なパフォーマンスを必要とするコンポーネント。

適切な鍛造プロセスを選択します

オープンダイとクローズドダイの選択は、いくつかの重要な要因に依存します。

-

パートサイズと複雑さ: 大きくてシンプルな部品またはカスタムコンポーネントの場合、オープンダイの鍛造が好みの選択です。高精度を必要とする小さくて複雑な部品の場合、閉じたダイの鍛造がより適しています。

-

生産量: 低容量またはプロトタイプの生産により、ツーリングコストが削減されているため、オープンダイの鍛造が有利です。閉じたダイの鍛造の効率と再現性から、大量生産の恩恵を受けることができます。

-

許容要件: タイトな寸法許容範囲と優れた表面仕上げが重要な場合、閉じたダイの鍛造が明確な勝者です。 Open Die Forgingは、多くの場合、追加の機械加工を必要とします。

-

材料特性: どちらのプロセスも機械的特性を強化しますが、特定のフロー特性と結果として生じる粒子構造は、特定の重要なアプリケーションの選択に影響を与える可能性があります。

-

コストとリードタイム: ダイ製造のツールコストとリードタイムは、特に閉鎖された鍛造のための重要な考慮事項です。

結論として、オープンダイとクローズドダイの両方の鍛造は、非常に貴重な金属加工技術であり、それぞれが特定の製造ニーズに明確な利点を提供します。それらの違いを理解することは、特定のアプリケーションの最適な材料特性、寸法精度、および費用対効果を実現するための最も適切な偽造方法を選択するための鍵です。