1。はじめに

Open-Die Forgingとしても知られる無料の鍛造は、現代の産業で使用される最も基本的で汎用性の高い金属型技術の1つです。これは、金属が材料を完全に囲まれていないダイを介して適用される圧縮力によって形作られるプロセスです。クローズドダイの鍛造とは異なり、フリーフォーミングにより、ダイサーフェスに制限されている場合を除き、ワークピースを自由に流れることができます。このプロセスは、強度、信頼性、構造的完全性を必要とする大きなコンポーネント、カスタムシェイプ、および低容量の部品の生産に尽力してきました。

次の包括的な記事は、自由な偽造のあらゆる側面を深く掘り下げています。その古代のルーツから現代の技術統合まで、原則、機器、運用、材料、用途、利益、課題、新たな傾向を探り、自由埋葬が業界全体で不可欠なままである理由について詳細な視点を提供します。

2。自由な鍛造の歴史的文脈

鍛造は、6、000年以上前に遡る最も古い既知の金属加工プロセスの1つです。古代の鍛冶屋は、開いた火災で金属を加熱し、初歩的なツールを使用してアンビルを叩くことで自由な鍛造を練習しました。時間とともに、社会が進歩するにつれて、ツールとテクニックも進行しました。産業革命の出現により、蒸気駆動のハンマーとその後の油圧プレスがもたらされ、生産性と精度が大幅に向上しました。

自由な鍛造は、その柔軟性と大規模なワークピースを処理する能力により、その関連性を保持しました。近代的な開発により、CNC制御、センサーベースのモニタリング、ロボット操作が導入され、洗練された鍛造が洗練された製造ソリューションに変換されています。

3。自由倒産の基本原則

自由鍛造の核となる概念は、それを完全に閉じ込めないダイの間に加熱された金属ワークピースを形作ることにあります。金属は繰り返される圧縮力によって変形され、オペレーターはその動きを制御して望ましい形状を達成します。重要な特性は次のとおりです。

-

高温操作(塑性変形範囲)

-

手動または自動操作

-

固定ダイキャビティなし(オープンダイアプローチ)

-

連続したステップでの増分形成

このプロセスは、ラフな形状、さらに機械的特性を必要とするコンポーネントのための粗い形状、プリフォームを形成するのに最適です。

4。無料の鍛造装置

いくつかのタイプの機械とツールが無料で使用されています。選択は、ワークピースのサイズ、素材、および形状の複雑さに依存します。

4.1油圧プレス

油圧プレスは、現代の自由鍛造で使用される最も一般的な機器です。それらは、制御された一貫した圧力を提供し、正確な変形を可能にします。それらは、最小限の欠陥を持つ大きなまたは複雑な部品を偽造するのに適しています。

4.2メカニカルハンマー

ボードやクランクハンマーなどの機械的なハンマーは、高速操作と反復的なストライキで知られています。それらは、より小さなコンポーネントや急速な変形が必要な場合に最適です。

4.3パワーハンマー

蒸気や空気圧のバリアントを含むパワーハンマーは、高エネルギーの打撃を与え、丈夫な材料や大規模な材料の形成を可能にします。今日ではあまり一般的ではありませんが、それらはまだいくつかのワークショップで使用されています。

4.4マニピュレーターと取り扱いシステム

マニピュレーターは、鍛造中に重いまたはホットなワークピースを処理および配置するために使用されます。自動化されたマニピュレーターは、特に大規模な操作で、安全性、精度、スループットを改善します。

5。自由倒れることの重要な操作

自由鍛造では、ワークピースの形状と寸法を変更するために使用されるいくつかの標準操作が含まれます。

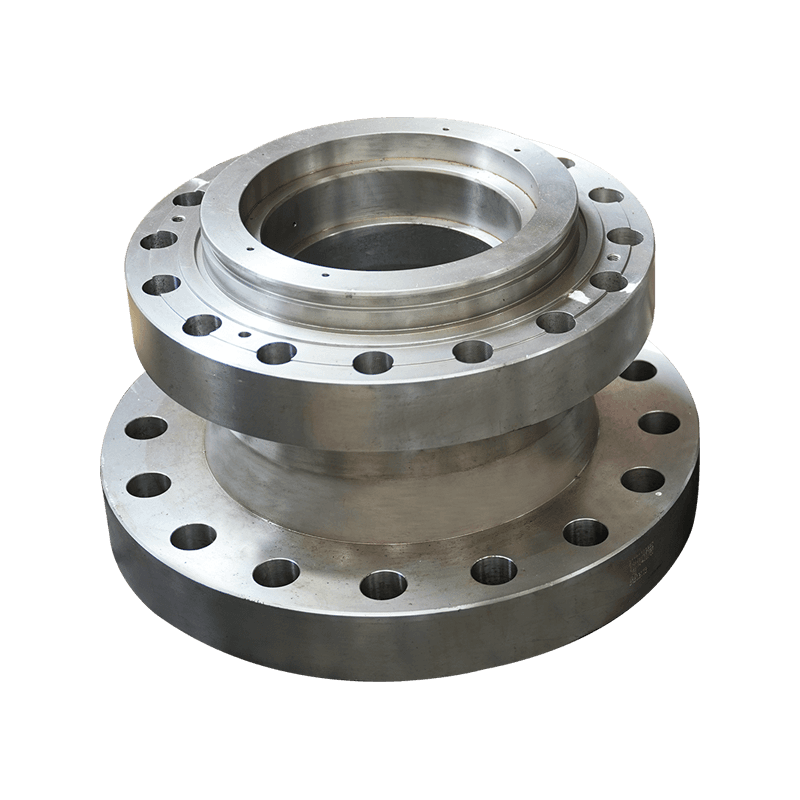

5.1動揺

長さを減らしながら、断面を増やします。フランジまたはヘッドを作成するために一般的に使用されます。

5.2描画

断面を減少させ、長さを増加させます。シャフトとロッドを形成するのに最適です。

5.3パンチングとピアス

パンチまたはノミを使用して、ワークピースに穴やくぼみを導入します。

5.4曲げ

バーまたはプレートに湾曲したセクションまたは角度のあるセクションを形成します。

5.5切断

ノミまたはブレードを使用して、ワークピースを小さな部品に分離します。

5.6平坦化と計画

表面を平滑化し、厚ささえ保証します。これは、特にプレートにとって重要です。

6。自由鍛造に適した材料

自由鍛造は、オープンエンドのアプローチのおかげで、膨大な範囲の金属と合金と互換性があります。

-

炭素鋼: 一般的なエンジニアリングで広く使用されています。

-

合金鋼: より高い強度と靭性を提供します。

-

ステンレス鋼: 海洋、化学、食品部門で使用される腐食に耐えます。

-

アルミニウムと合金: 軽量および腐食耐性。

-

チタンと合金: 航空宇宙および医療用途に最適な高強度比率。

-

銅と真鍮: 高い電気導電率および熱伝導率。

-

ニッケル合金: タービンや原子炉で使用される優れた高温強度。

-

マグネシウム合金: 自動車および航空宇宙アプリケーションで使用される軽量。

7。自由鍛造のアプリケーション

多様な産業全体の重要なコンポーネントの製造における無料の鍛造の使用は、

-

航空宇宙: 着陸装置、シャフト、タービンディスク。

-

エネルギー: 発電機シャフト、風力タービンハブ。

-

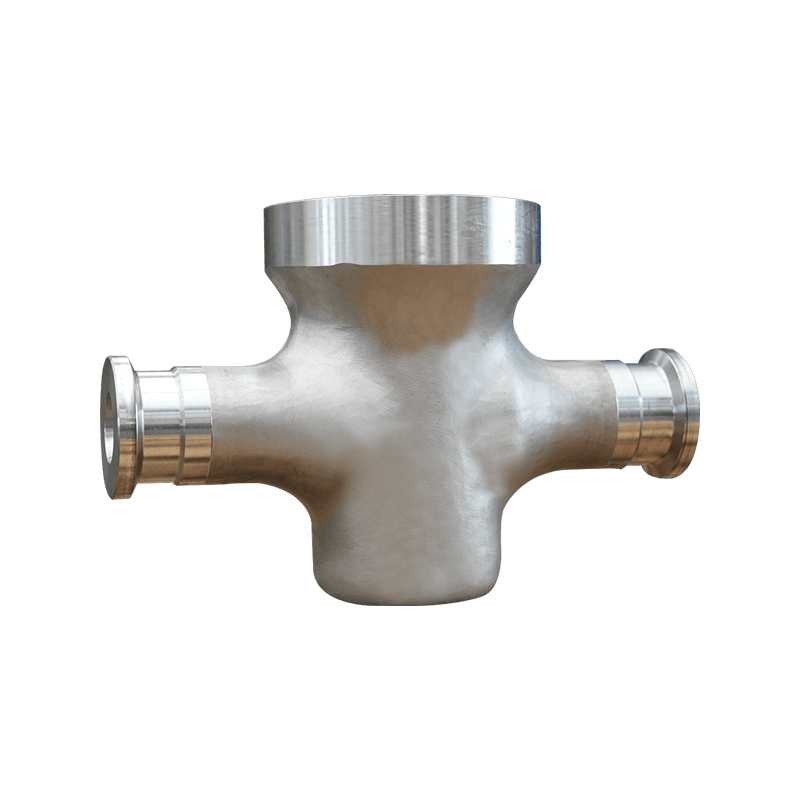

石油とガス: ドリルカラー、バルブボディ。

-

交通機関: 鉄道車軸、海洋シャフト。

-

重機: 油圧シリンダーコンポーネント、構造部品。

-

軍隊: ガンバレル、装甲車両部品。

8。自由鍛造の利点

無料の鍛造は、他の金属形成プロセスよりもいくつかの利点を提供します:

-

汎用性: さまざまな形状やサイズに適しています。

-

優れた機械的特性: 鍛造成分は、優れた強度と疲労抵抗を示します。

-

ツールコストの削減: 精巧な死は必要ありません。

-

リードタイムの短縮: プロトタイピングや小さなバッチの実行に最適です。

-

冶金構造の改善: 方向性粒子の流れは耐久性を高めます。

9。自由倒れの制限

その強みにもかかわらず、Free Forgingにはいくつかの固有の欠点があります。

-

形状の制限: 複雑なジオメトリを達成するのは困難です。

-

表面仕上げ: 通常、後処理が必要です。

-

労働集約的: 熟練したオペレーターが必要です。

-

より低い精度: 許容範囲は、閉じたダイの鍛造と比較して広いです。

10。自動化と技術の進歩

最新の自由な鍛造レバレッジテクノロジーは、品質と効率を向上させます。

-

CNC鍛造プレス: 一貫した変形とプログラム可能な制御を提供します。

-

ロボット処理システム: 安全性と精度を向上させます。

-

リアルタイムセンサー: 温度、力、変形を監視します。

-

プロセスシミュレーションソフトウェア: 材料の流れを予測し、ダイと操作を最適化するのに役立ちます。

11。自由鍛造における品質管理

鍛造コンポーネントの品質を確保することが不可欠です。

-

超音波検査(UT): 内部の欠陥を検出します。

-

X線撮影テスト(RT): 溶接または複雑なセクションの検査に使用されます。

-

染料浸透剤検査: 表面亀裂を識別します。

-

磁気粒子検査: 強磁性材料の表面/表面下の欠陥を見つけます。

-

機械的テスト: 引張、衝撃、硬度テストが含まれます。

12。比較:フリーフォーミングとその他のプロセス

| 特徴 | Free Forging | 閉じたダイの鍛造 | 鋳造 |

|---|---|---|---|

| 複雑 | 低い | 高い | 高い |

| ツーリングコスト | 低い | 高い | 適度 |

| 強さ | 高い | 高い | 低モデリテス |

| 公差 | 広い | きつい | ゆるい人 |

| ボリュームの適合性 | 低中程度 | 高い | 高い |

| 表面仕上げ | 粗い | 良い | 善意 |

13。環境と安全の考慮事項

自由鍛造には、高温と重機が含まれ、安全性と環境リスクをもたらします。

-

排出制御: モダンな鍛造には、フィルターとスクラバーが装備されています。

-

エネルギー効率: 誘導加熱とエネルギー回収システムは消費を減らします。

-

職場の安全性: PPE、トレーニング、および自動化は、人間の露出を減らします。

14。自由倒れの将来の傾向

自由な鍛造産業は進化し続けています:

-

デジタル統合: 監視と診断のためのIoTおよびクラウドプラットフォームの使用。

-

ai-assisted鍛造: プロセス変数にリアルタイムで応答する適応システム。

-

ハイブリッド製造: 鍛造と添加剤の製造を組み合わせる。

-

持続可能な慣行: リサイクル、低排出炉、緑色の潤滑剤に重点を置いています。

15。結論

自由鍛造は、産業製造において重要なプロセスであり、比類のない柔軟性、強さ、信頼性を提供します。大量の方法と新興技術との競争にもかかわらず、その適応性、低いツールコスト、および機械的優位性は、その継続的な関連性を保証します。デジタルツールと環境にやさしい方法がその範囲をさらに強化するにつれて、明日の高度なエンジニアリングの課題の要求を満たすために無料の偽造は整えられています。