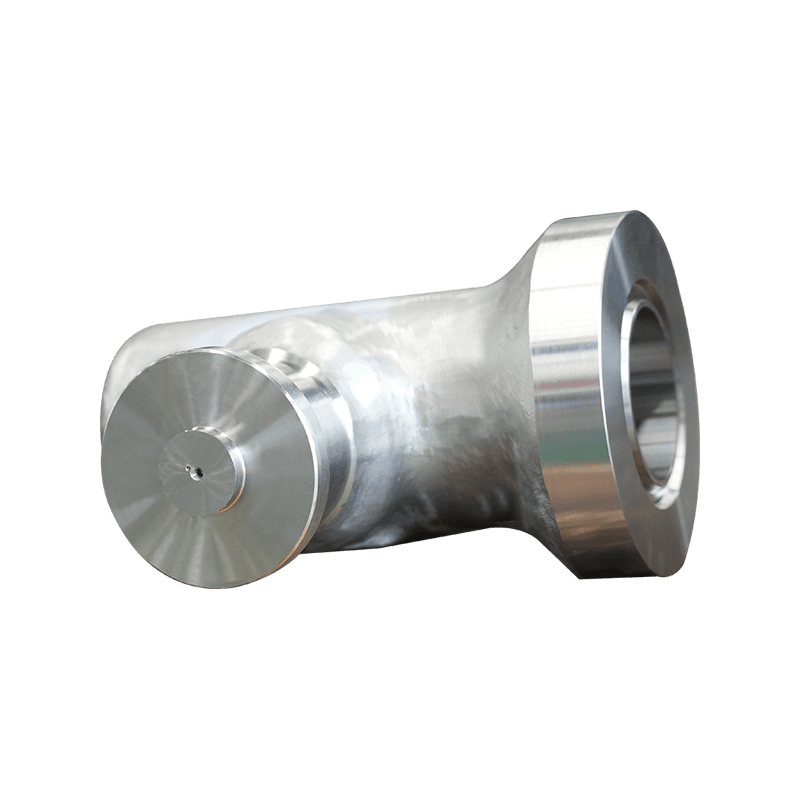

バルブシステムの中心には、他のすべてのコンポーネントを収容するバルブ本体があります。ボディは通常、アプリケーションの要件に基づいて選択された鋳鉄、ステンレス鋼、プラスチックなどの堅牢な材料で作られています。バルブ本体の設計は、バルブの全体的な性能、圧力評価、耐久性に影響します。また、バルブが過酷な環境条件や腐食性物質にどれだけうまく耐えることができるかを決定します。

別の重要なコンポーネントは、バルブディスクのシーリング表面を提供するバルブシートです。シートの材料と設計は、漏れを防ぎ、シールを締めるために重要です。流体の種類と圧力条件に応じて、ゴム、金属、複合材料などのバルブシートにはさまざまな材料が使用されています。適切に設計されたバルブシートは、バルブの長寿を強化し、操作中の故障のリスクを軽減します。

閉鎖要素とも呼ばれるバルブディスクは、フローの調節を担当します。バルブの種類とアプリケーションに応じて、ボール、ゲート、蝶など、さまざまな形で設計できます。ディスク設計の選択は、流れの特性と制御精度に影響します。適切に機能するディスクは、望ましい流量を達成し、システム効率を維持するために不可欠です。

アクチュエーターは、バルブシステムのもう1つの重要なコンポーネントです。それらは、バルブを開閉するために必要な力を提供します。バルブは、手動、電気、空気圧、または油圧平均を通じて達成できます。アクチュエータの選択は、特定のアプリケーションと運用要件に依存します。たとえば、空気圧アクチュエーターは高速操作で好まれることがよくありますが、電気アクチュエーターは自動システムの正確な制御を提供します。

これらの主要なコンポーネントに加えて、 バルブコンポーネント シール、ガスケット、ファスナーも含まれます。シールは漏れを防ぐために不可欠ですが、ガスケットはバルブ本体と接続パイプの間に緊密なフィットを保証します。ファスナーはアセンブリを一緒に保持し、その品質はバルブシステムの全体的な完全性に大きな影響を与える可能性があります。これらの各コンポーネントは、信頼性とパフォーマンスを確保するために、正確な仕様に合わせて製造する必要があります。

バルブコンポーネントの製造には、わずかな欠陥でさえ重大な運用上の問題につながる可能性があるため、厳密な品質基準を順守する必要があります。 CNC加工や精密鋳造を含む高度な製造技術は、一般的に高品質のコンポーネントを生産するために採用されています。製造プロセス中の定期的なテストと検査は、各部分の整合性とパフォーマンスを検証するために重要です。