鋼製バルブの中核構造部品

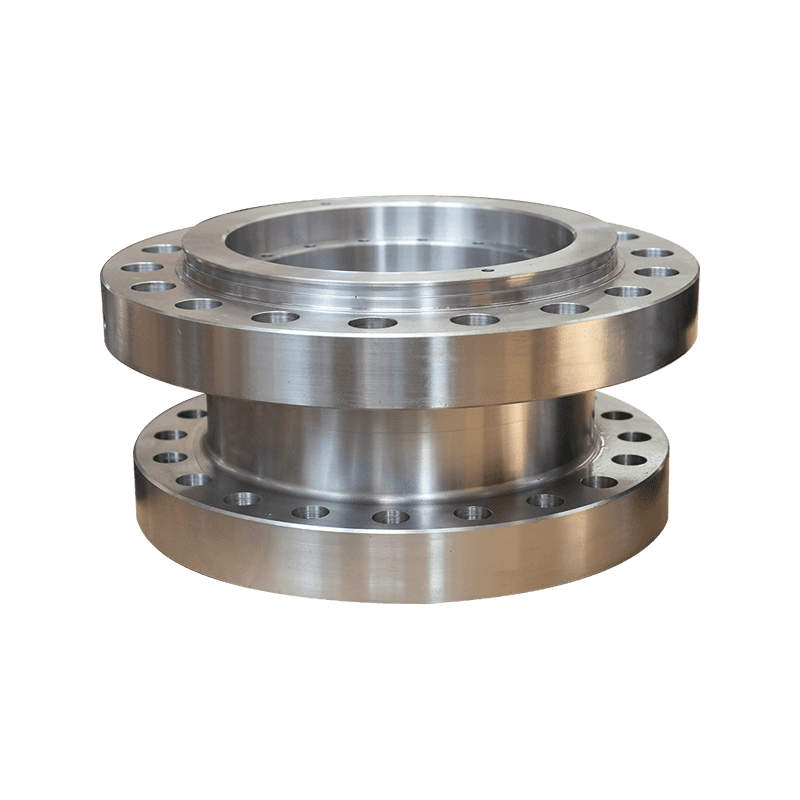

鋼製バルブの完全性は、主要な構造部品間の相乗効果に依存しています。本体は主な圧力境界として機能し、内部要素を収容し、配管システムの接続ポイントを提供します。通常、本体は炭素鋼、ステンレス鋼、または合金鋼から鋳造または鍛造されるため、大きなフープ応力と熱膨張に耐える必要があります。ボンネットはボディの開口部のカバーとして機能し、多くの場合 2 番目に重要な圧力保持部品です。通常、本体にボルトまたはネジで固定されているため、パイプラインからバルブ全体を取り外すことなく、内部トリムへのメンテナンスアクセスが可能になります。

これらのハウジング内の「トリム」とは、流動媒体と直接接触する交換可能な部品を指します。これには、ステム、ディスク (またはゲート/プラグ)、およびシート リングが含まれます。ステムは、アクチュエータからディスクに動きを伝達するリンケージです。スチール製バルブでは、高圧サイクル下での高い引張強度と耐かじり性を確保するために、ステムは 410 ステンレス鋼または 17-4 PH で作られることがよくあります。

鋼製バルブ材料の重要な比較

バルブ部品に適切なグレードの鋼を選択するには、耐食性、温度制限、コストのバランスが重要です。炭素鋼は非腐食性流体の業界標準ですが、特殊な工業プロセスにはステンレス鋼と合金鋼が不可欠です。以下の表は、鋼製バルブのコンポーネントに使用される最も一般的な材料の概要を示しています。

| 材質グレード | 代表的な用途 | 主な利点 |

| ASTM A216 WCB | 一般産業用 / 石油・ガス | コスト効率が高く、多用途 |

| ASTM A351 CF8M | 化学・海洋 | 高耐食性(316SS) |

| ASTM A105 | 高圧鍛造部品 | 優れた粒子構造/強度 |

| アロイ20/モネル | 酸っぱい/厳しいサービス | 優れた化学的安定性 |

シール機構とグランドパッキン

スタッフィングボックスの役割

外部漏れの防止は、ボンネットのスタッフィング ボックス内にあるパッキン システムの主な役割です。高温で動作するスチール製バルブの場合、自己潤滑性と熱安定性により、柔軟なグラファイトが好ましいパッキン材料です。低温または腐食性の高い化学用途では、ほぼ普遍的な化学的不活性性を備えた PTFE (テフロン) が使用されます。グランドフォロアはパッキンリングに軸方向の圧力を加え、ステムやスタッフィングボックスの壁に対して径方向に膨張させて、しっかりとしたシールを形成します。

シートとディスクのインターフェイス

内部シール、または「シャットオフ」は、ディスクとシートの間の境界面で発生します。スチール製バルブでは、多くの場合、これらの表面に「硬化肉盛」が施されています。これには、ステライトなどの耐摩耗合金の層をベーススチールに溶接することが含まれます。このプロセスは、特に高速粒子が柔らかい金属を急速に劣化させる可能性がある蒸気サービスにおいて、浸食や伸線を防止するために重要です。

内部部品のメンテナンスと交換

鋼製バルブの寿命を確保するには、個々のコンポーネントに重点を置いた事前のメンテナンス スケジュールが必要です。磨耗が均一になることはほとんどありません。したがって、どの部品が最も故障しやすいかを理解することで、コストのかかるシステムのシャットダウンを防ぐことができます。次のメンテナンスの優先順位を考慮してください。

- 新しいパッキンを急速に破壊する可能性がある垂直方向の傷や「切り傷」がないかステムを検査します。

- シートリングに穴があいていないか、または不均一な摩耗パターンがないか確認してください。

- 特に熱サイクルが起こった後は、ボンネットのガスケットが完全であることを確認してください。

- ハンドホイールまたはアクチュエータのスムーズな動作を確保するために、ヨーク ナット (ステム ナット) に注油してください。

交換時 鋼製バルブ部品 、元の材料試験レポート (MTR) と一致することが重要です。ステムやボルトの代わりに低グレードの鋼を使用すると、圧力がかかると致命的な機械的故障が発生する可能性があり、OEM または同等仕様のコンポーネントを正確に調達する必要性が強調されます。