産業用バルブパーツキャスティングは、現代の製造業の基礎であり、世界中の無数のシステムのスムーズな動作を確保する重要なコンポーネントを提供します。石油精製所から水処理プラントまで、バルブは液体、ガス、およびスラリーの流れを調節し、精度と信頼性が最も重要な産業では不可欠になります。ただし、バルブの旅は最終的なアプリケーションに到達するずっと前に始まります。これは、キャスティングと呼ばれる細心のプロセスにかかっています。

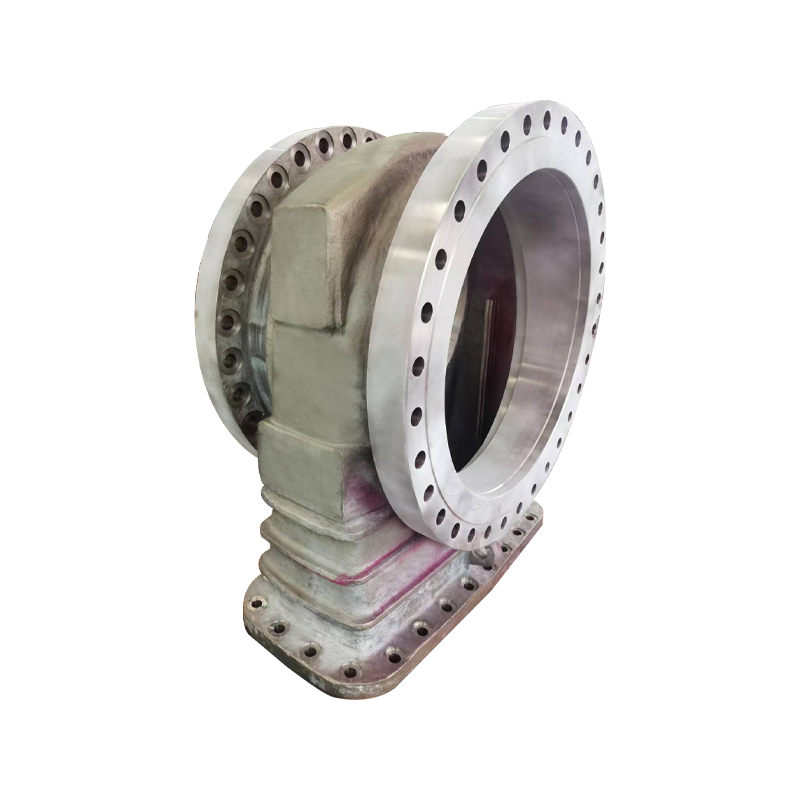

最も単純な形で鋳造は、溶融物質を型に注ぎ、特定の形状を作成するプロセスです。産業用バルブ部品の文脈では、このテクニックは芸術と科学の両方です。課題は、素材の形成だけでなく、完成品が厳しいパフォーマンス基準を満たすことを保証することにもあります。蒸気の流れを制御するゲートバルブであろうと、化学プロセスを管理するボールバルブであろうと、各コンポーネントの完全性は安全性と効率にとって重要です。

バルブパーツキャストの最初のステップには、適切な材料の選択が含まれます。工業用バルブは、多くの場合、高圧、腐食性物質、変動温度など、極端な条件にさらされます。そのため、ステンレス鋼、炭素鋼、青銅、特殊な合金などの材料が一般的に使用されています。各素材には、特定のアプリケーションに適したユニークなプロパティがあります。たとえば、ステンレス鋼は腐食抵抗に高く評価されていますが、ブロンズは海洋環境で優れた耐摩耗性を提供します。

材料が選択されると、次のフェーズは金型の作成です。これは、バルブ部品の複雑さと生産量に応じて、さまざまな手法を使用して実行できます。砂鋳造は、最も古く、最も広く使用されている方法の1つです。パターンの周りに砂を詰めてカビの空洞を形成することが含まれ、それは溶融金属で満たされます。砂鋳造は費用対効果が高く汎用性が高く、大きく複雑な部品を生産するのに最適です。ただし、より複雑な設計またはより高い精度の場合、投資キャスティング(失われたワックスキャスティングとも呼ばれます)が採用される場合があります。この方法では、セラミックでコーティングされたワックスモデルを使用して、非常に詳細な金型を作成し、上面の仕上げと寸法精度をもたらします。

型が準備された後、溶融物質が注がれます。このステップでは、気孔率、収縮、亀裂などの欠陥を避けるために精度と制御が必要です。溶融金属の温度、注ぐ速度、冷却速度はすべて、最終製品の品質を決定する上で重要な役割を果たします。材料が固化すると、型が壊れ、生の鋳造が明らかになります。この段階で、部品は厳しい検査を受けて不完全性を検出します。 X線イメージング、超音波検査、染料浸透剤検査などの技術を使用して、鋳造が業界の基準を満たすことを保証します。

キャッシング後のプロセスにより、バルブ部品の機能と耐久性がさらに向上します。掘削、粉砕、研削などの機械加工操作は、コンポーネントの寸法と表面仕上げを改良します。硬度や引張強度などの機械的特性を改善するために、熱処理も適用される場合があります。最後に、エポキシやクロムなどの保護コーティングまたはプラットが環境要因から部品を保護するために追加されます。

テクノロジーの進歩にもかかわらず、 産業用バルブパーツキャスティング 専門知識と細部への注意を要求する労働集約的なプロセスのままです。熟練したファウンドリーの労働者は、伝統的な職人技と最先端の革新のバランスをとる必要があり、現代産業の進化するニーズを満たすコンポーネントを生産する必要があります。自動化とデジタルツールは、キャストの特定の側面を合理化し始めていますが、人間の監視は不可欠なままです。

鋳造の重要な利点の1つは、特定の要件に合わせたカスタムパーツを作成する機能です。材料のしっかりしたブロックから部品を機械加工するのとは異なり、鋳造はネットに近い形状を可能にし、廃棄物を最小限に抑え、コストを削減します。この柔軟性により、標準的な既製のソリューションが不十分な業界では特に価値があります。たとえば、原子力発電所や航空宇宙施設には、高度に専門的な条件下で動作するように設計されたバルブが必要になる場合があります。