業界の知識

バルブコンポーネントの製造で一般的に利用されるいくつかの特殊な機械加工ツールまたは機器は何ですか?

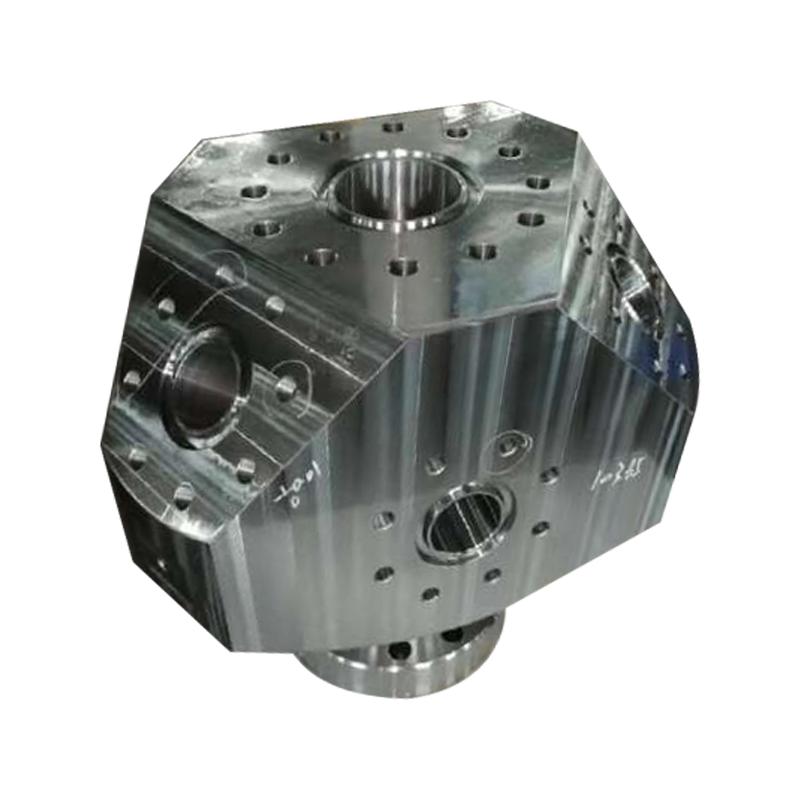

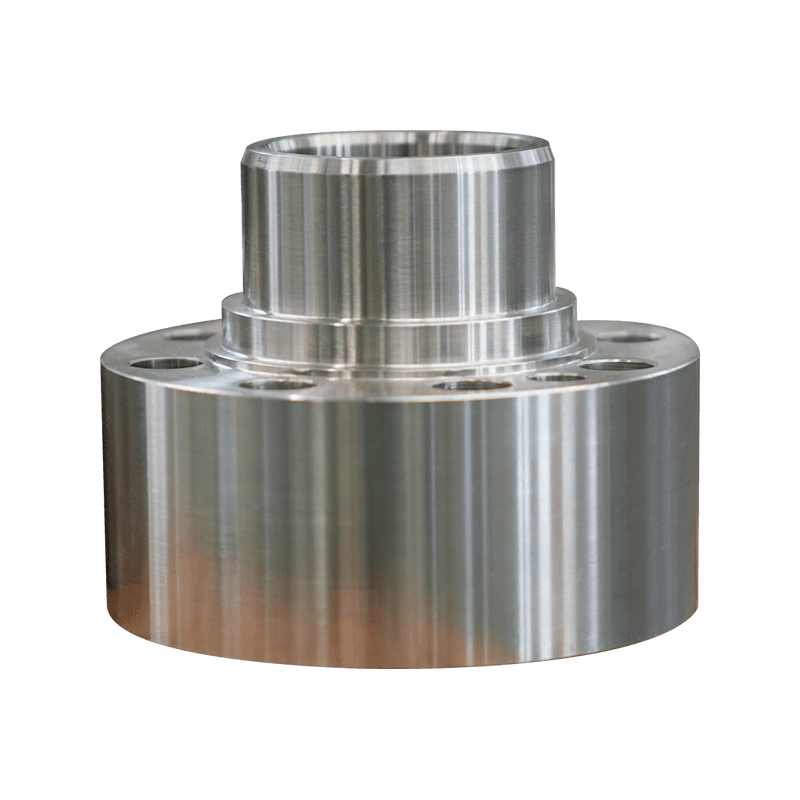

CNC加工センター:コンピューター数値制御(CNC)機械加工センターは、バルブコンポーネントの製造における粉砕、掘削、およびターニングオペレーションに広く使用されています。 CNCテクノロジーにより、高レベルの自動化と精度が可能になり、複雑な形状と厳しい許容範囲を一貫して達成できます。

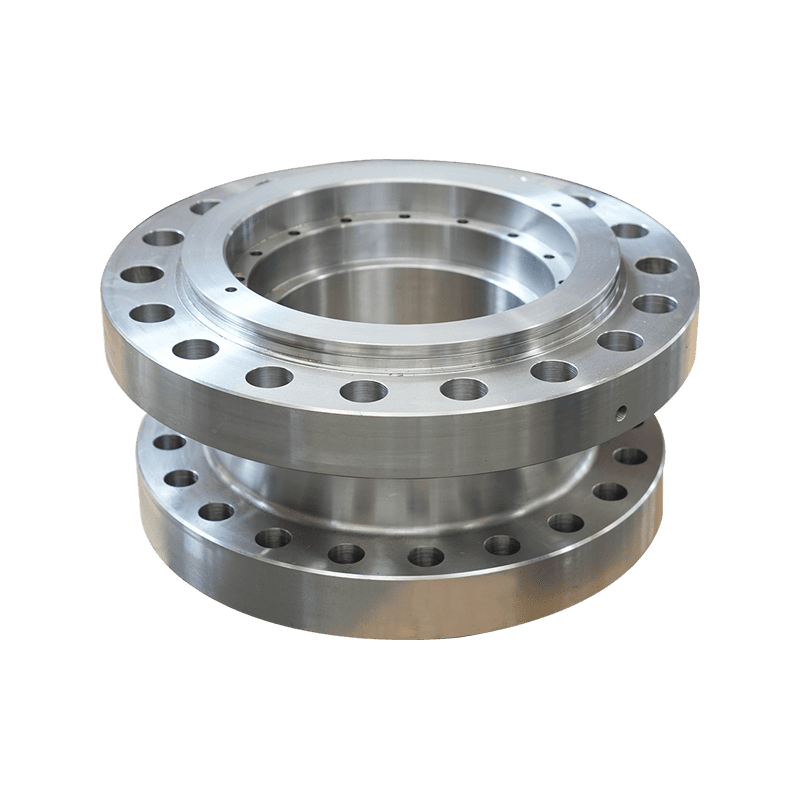

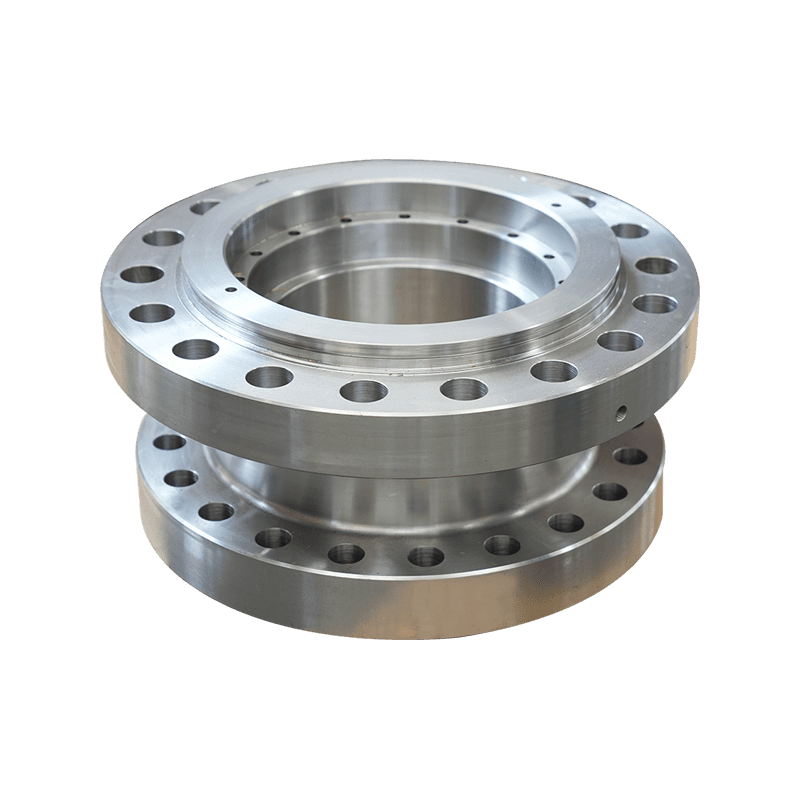

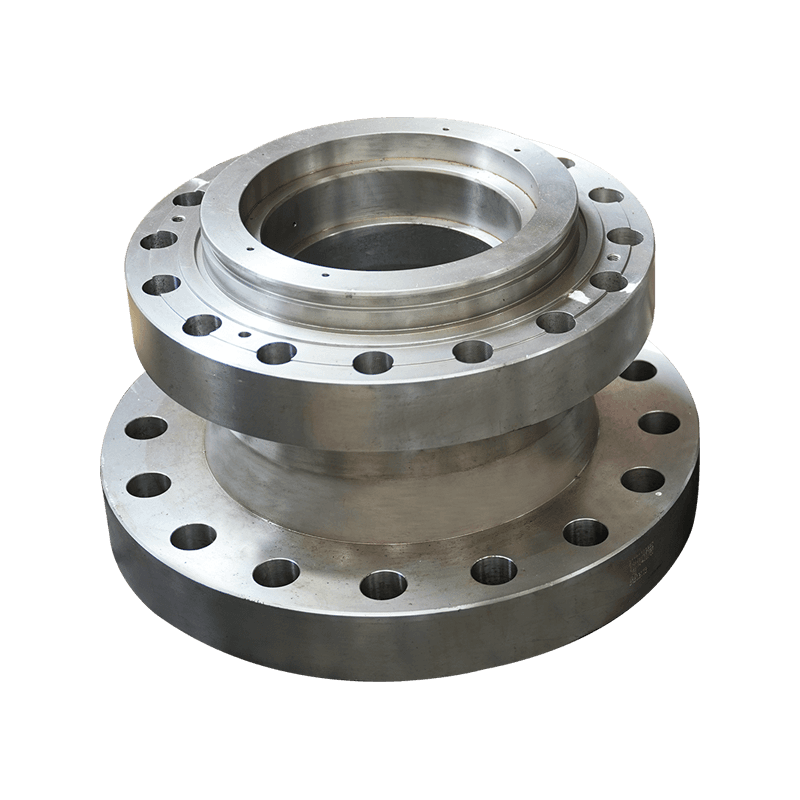

旋盤マシン:バルブコンポーネント製造の操作を回すためには、旋盤機が不可欠です。それらは、バルブコンポーネントに円筒形の形状、スレッド、およびその他の対称的な特徴を作成するために使用されます。

研削盤:粉砕機は、バルブ成分で緊密な許容範囲と上面仕上げを達成するために使用されます。それらは、シーリングエリアやバルブステムなどの重要な表面の精密粉砕に使用できます。

EDM(電気排出機械加工)マシン:EDMマシンは、バルブ成分の硬い材料と複雑な形状の機械加工に使用されます。彼らは電気放電を使用して材料を正確に侵食し、複雑な特徴の生産を高精度で生成できるようにします。

ホーニングマシン:ホーニングマシンは、バルブコンポーネントのボアの表面仕上げと精度を改善するために使用されます。それらは、研磨石を利用して材料を穏やかに除去し、正確な寸法と表面仕上げをもたらします。

レーザー切断機:レーザー切断機は、バルブ成分の複雑な形状とパターンを切断するために使用されます。それらは高精度を提供し、金属やポリマーを含むさまざまな材料で使用できます。

座標測定機(CMM):CMMは品質管理の目的で使用されます

バルブコンポーネントの製造 。彼らは、完成したコンポーネントの寸法と幾何学的特徴を測定するために正確なプローブを採用し、設計仕様のコンプライアンスを確保します。

研磨水ジェット切断機:研磨型のウォータージェット切断機は、バルブ成分の厚い材料と複雑な形状を切断するために利用されています。彼らは、研磨粒子と混合した水の高圧噴流を使用して、材料を正確に切断します。

討論マシン:デバリングマシンは、機械加工されたバルブコンポーネントからバリと鋭いエッジを除去するために使用されます。彼らは、コンポーネントが品質基準を満たし、機能と安全性を向上させることを保証します。

自動バーフィーダー:自動バーフィーダーは、CNCマシンへの原材料の継続的な供給を必要とするバルブ成分の機械加工プロセスで一般的に使用されます。手動の介入とダウンタイムを減らすことにより、生産効率を最適化するのに役立ちます。

バルブコンポーネントの機械加工中に表面仕上げの要件が満たされるようにするために、どのような措置が講じられますか?

中に望ましい表面仕上げ要件を達成します

バルブコンポーネントの機械加工 機能、パフォーマンス、美学を確保するために重要です。通常、これらの要件が満たされていることを確認するために、いくつかの手順が取られます。

材料の選択:目的の表面特性を持つ適切な材料を選択することが最初のステップです。さまざまな材料が機械加工性と表面仕上げ特性を変える可能性があるため、適切な材料を選択することは、目的の表面仕上げを実現するために不可欠です。

ツールの選択:必要な表面仕上げを実現するために特別に設計された切削工具を使用することが重要です。ツールジオメトリ、材料組成、コーティングなどの要因は、表面仕上げに大きな影響を与える可能性があります。鋭利なエッジ、適切なコーティング(スズ、チアルなど)、および適切な切断パラメーターを備えたツールは、機械加工された材料と目的の表面仕上げに基づいて選択されます。

最適化された切断パラメーター:切断速度、飼料速度、切断深さ、クーラント/潤滑剤の使用などの切断パラメーターの調整は、機械加工プロセスを制御し、目的の表面仕上げを達成するために不可欠です。これらのパラメーターを最適化すると、熱の生成、ツールの摩耗、表面の粗さを最小限に抑えることができます。

機械のキャリブレーションとメンテナンス:CNCマシン、切削工具、測定機器などの機械加工機器の定期的なキャリブレーションとメンテナンスは、一貫した正確な機械加工結果を確実にするために必要です。機械のジオメトリ、ツール摩耗、またはスピンドルのランアウトの偏差は、表面仕上げに影響を与える可能性があり、迅速に対処する必要があります。

表面の粗さの測定と監視:プロフィロメーターや表面粗さテスターなどの表面粗さの測定技術を利用して、機械加工中の表面仕上げを監視します。継続的な監視により、目的の表面仕上げからの逸脱が発生した場合、機械加工パラメーターまたはツールを調整できます。

仕上げ操作:バルブ成分の表面仕上げをさらに改良するために、研削、磨き、研磨、または討論などの二次仕上げ操作を実装します。これらの操作は、機械加工マーク、バリ、およびその他の表面の欠陥を削除するのに役立ち、より滑らかで均一な表面仕上げになります。

品質管理チェック:包括的な品質管理チェックを実施して、機械加工されたバルブコンポーネントが指定された表面仕上げ要件を満たしていることを確認します。これには、一貫性と標準のコンプライアンスを確保するために、目視検査、寸法測定、および表面粗さテストが含まれる場合があります。